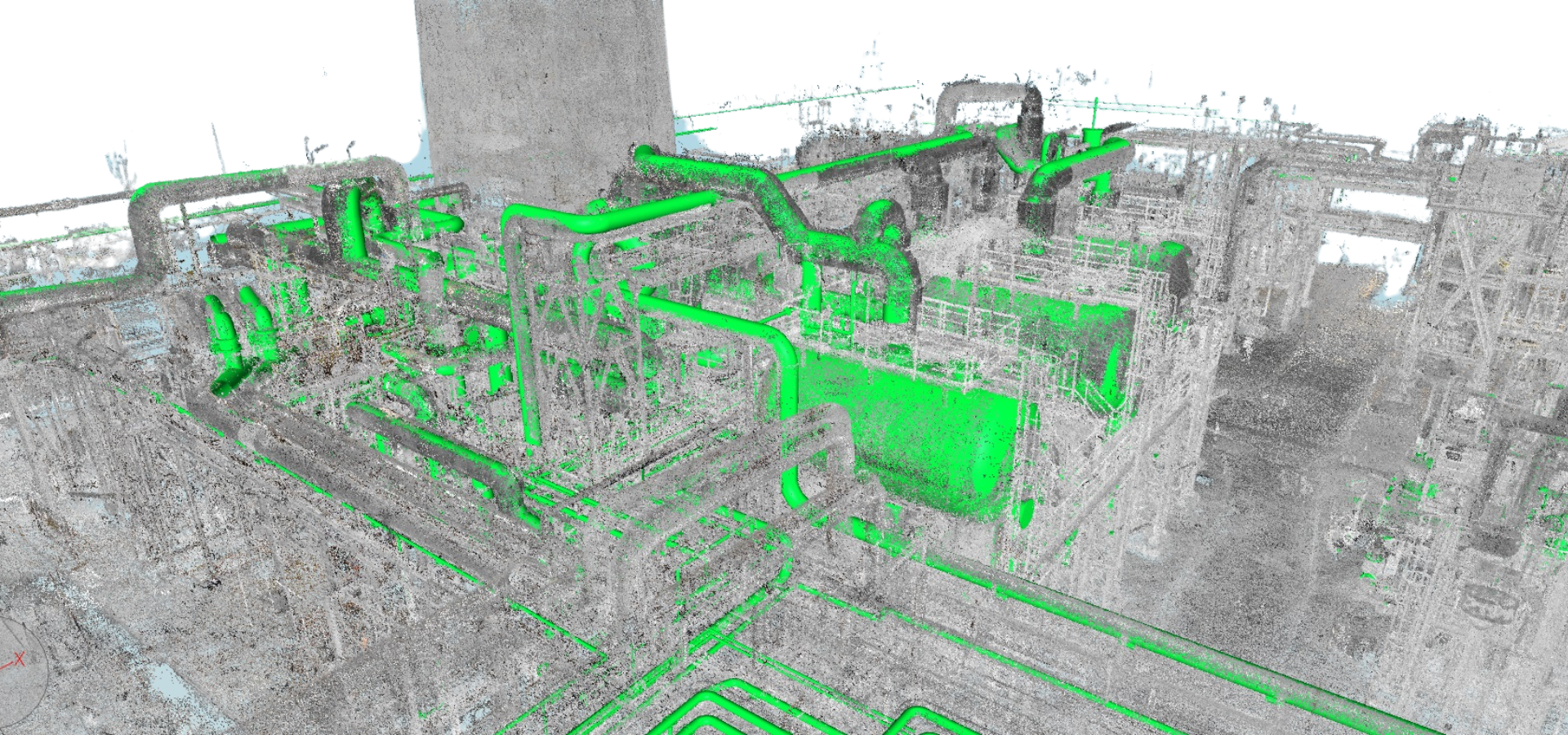

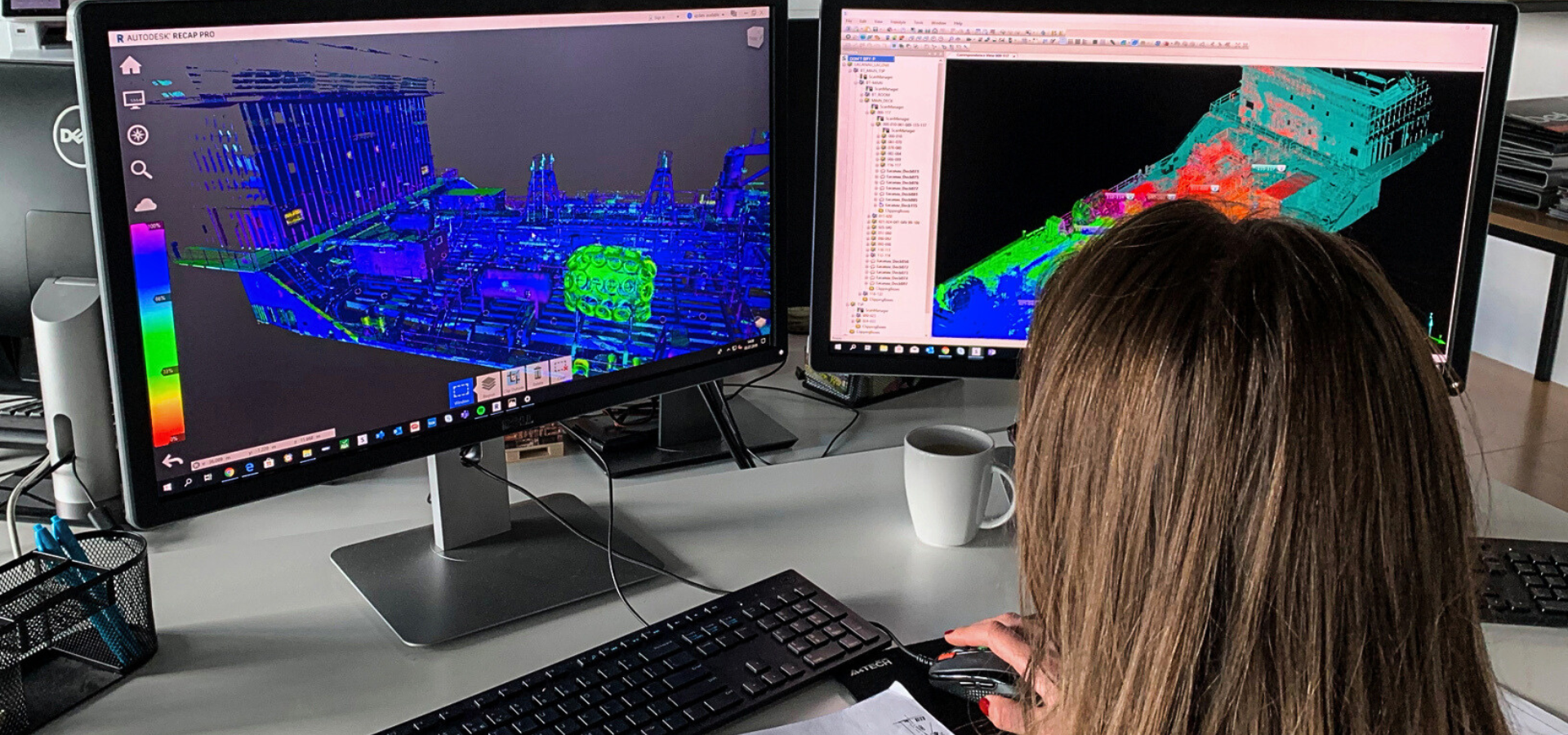

Digital Twin, czyli Cyfrowy Bliźniak

to wirtualna replika fizycznych urządzeń. Naukowcy zajmujący się danymi oraz informatycy mogą ich używać do przeprowadzania symulacji, zanim zbudują i wdrożą rzeczywiste urządzenia. Zmieniają także sposób optymalizacji technologii, takich jak Internet rzeczy, analityka czy sztuczna inteligencja.